Melyek a monolit tűzálló anyagok öntésének lépései?

A tűzálló iparban monolit tűzálló anyagok kiváló tűzállóságuk, korrózióállóságuk és rugalmasságuk miatt széleskörű figyelmet keltettek. Az öntést, mint a monolit tűzálló anyagok fő öntési eljárását, széles körben használják különféle magas hőmérsékletű ipari berendezésekben, és a nagy teljesítményű tűzálló anyagok előállításának fontos módja lett.

Nyersanyag előkészítés

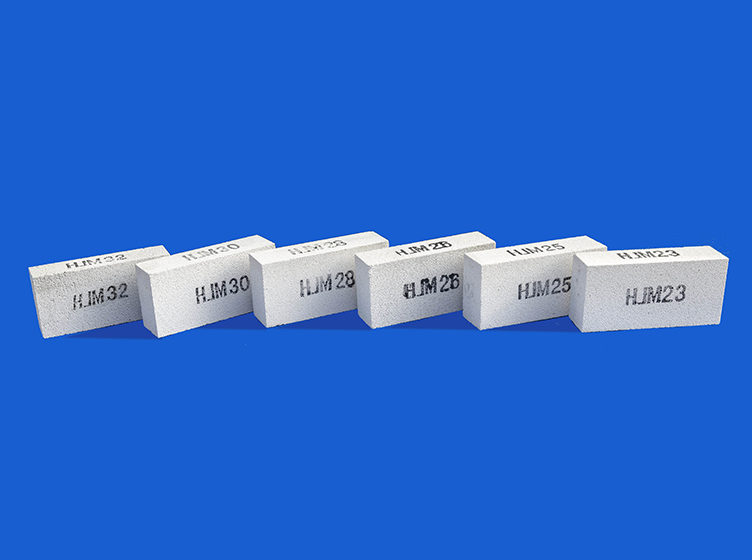

Az öntés első lépése a nyersanyagok előkészítése, amely magában foglalja a tűzálló adalékanyagok, a kötőanyagok és a víz ésszerű arányát. A tűzálló aggregátumok szemcsés anyagok, amelyek a tűzálló anyagok fő tömegét alkotják, és a gyakoriak közé tartozik az alumínium-oxid, a magnézium-oxid és a szilícium-dioxid. A kötőanyagok olyan kulcsfontosságú anyagok, amelyek tűzálló aggregátum részecskéket kötnek össze, általában vízüveget, foszfátokat és aluminátokat. A víz hozzáadásának célja a hígtrágya folyékonyságának és viszkozitásának szabályozása az öntési folyamat zökkenőmentes lefolyása érdekében.

A nyersanyag-előkészítési szakaszban kulcsfontosságú az egyes komponensek arányának és szemcseméret-eloszlásának szigorú ellenőrzése a végtermék teljesítményének és minőségének biztosítása érdekében. Emellett az alapanyagok szárítása és előkezelése is fontos láncszem, amelyet nem lehet figyelmen kívül hagyni, hogy elkerüljük a buborékokat és repedéseket az öntési folyamat során, és biztosítsuk a termék integritását és tartósságát.

Hígtrágya készítés

Az elkészített alapanyagok meghatározott arányú összekeverése után adjunk hozzá megfelelő mennyiségű vizet a keveréshez, hogy folyós zagy keletkezzen. A hígtrágyakészítés során a keverési sebesség és idő szabályozása döntő fontosságú, hogy az összetevők egyenletesen elkeveredjenek. Ezenkívül a hígtrágya viszkozitását és folyékonyságát az adott alkalmazási forgatókönyvnek megfelelően be kell állítani, hogy megfeleljen a különböző építési követelményeknek.

A hígtrágya-előkészítési folyamat során ugyanilyen fontos a zagyban lévő buborékok eltávolítása. A buborékok jelenléte nemcsak a végtermék sűrűségét és szilárdságát befolyásolja, hanem akár repedéseket és leesést is okozhat a használat során. Ezért az olyan hatékony módszerek, mint a vákuumos gáztalanítás vagy az ultrahangos gáztalanítás jelentősen javíthatják a hígtrágya minőségét.

Forma előkészítés és öntés

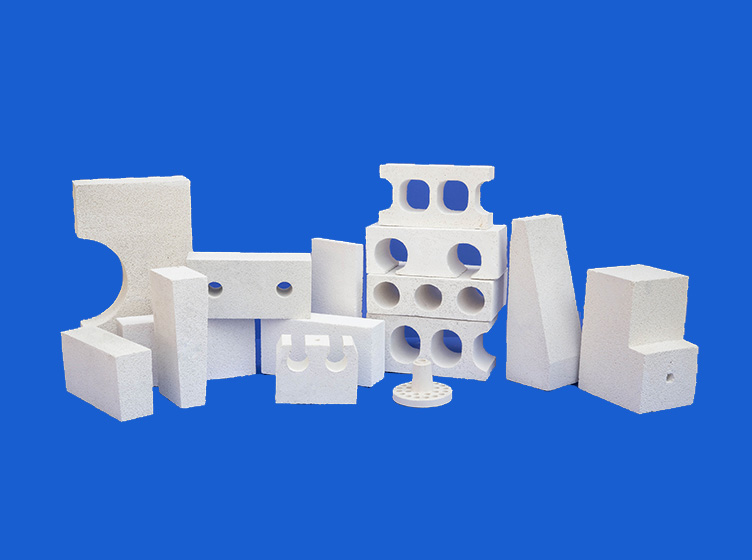

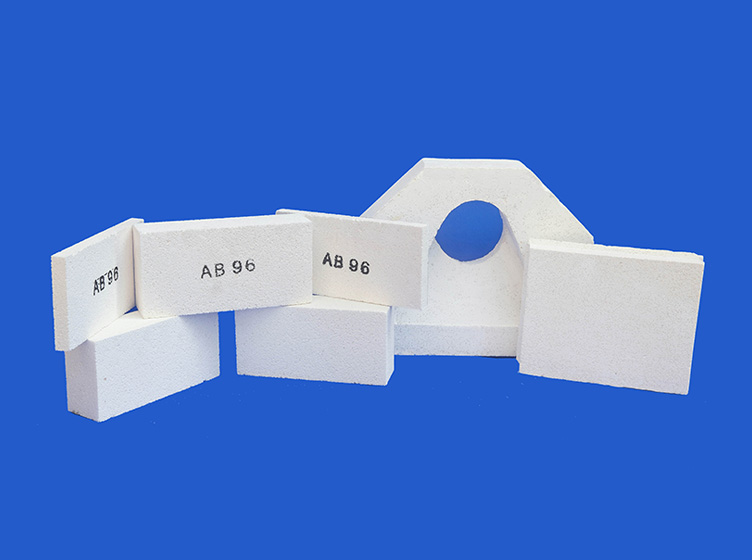

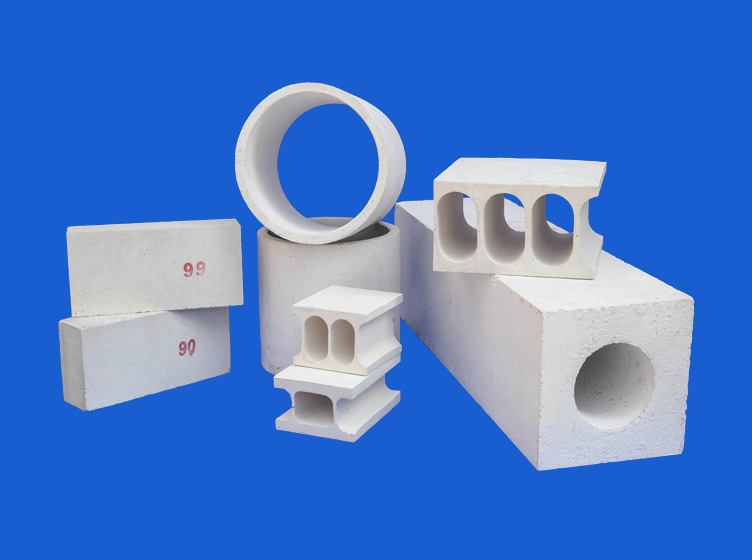

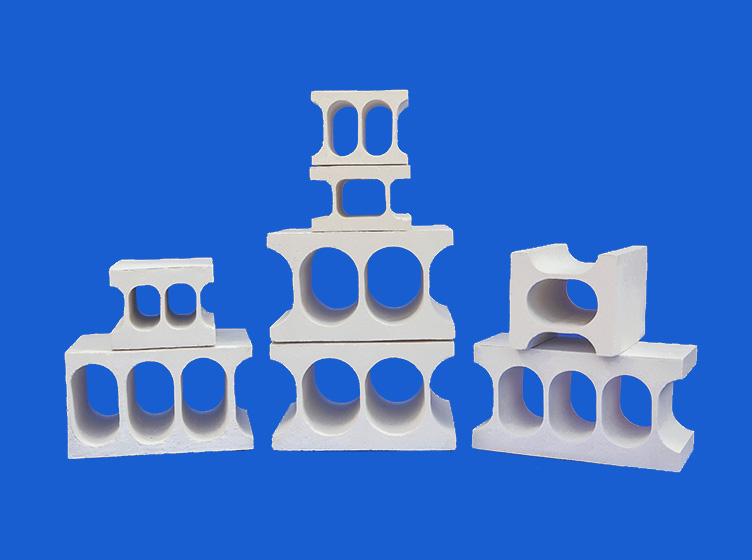

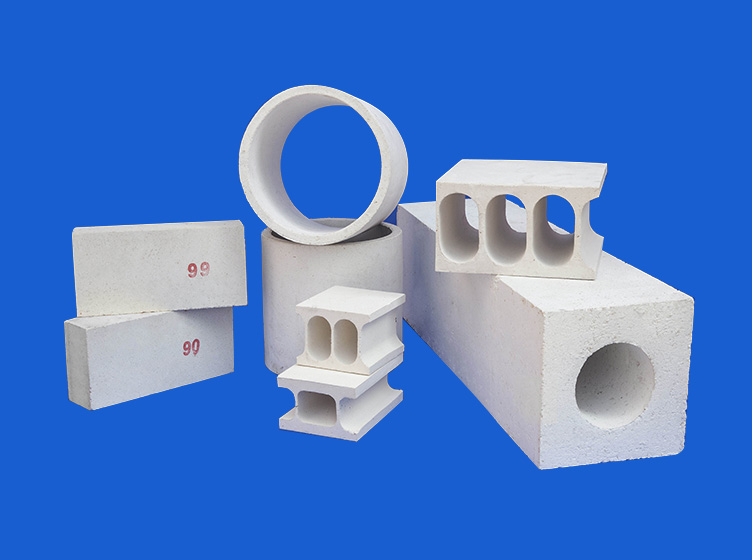

A forma létfontosságú szerepet játszik az öntési folyamatban. A kívánt termék alakjának és méretének megfelelően válasszon megfelelő formát az elkészítéshez. A forma anyaga és pontossága közvetlenül befolyásolja a végtermék minőségét és teljesítményét.

A forma elkészítése után óvatosan öntse a formába az elkészített zagyot. Az öntési folyamat során ellenőrizni kell a hígtrágya áramlási sebességét és áramlási sebességét a buborékok és repedések elkerülése érdekében. Ugyanakkor gondoskodjon a forma tömítettségéről, hogy megakadályozza a hígtrágya szivárgását az öntési folyamat során.

Rezgés és kikeményedés

A termék sűrűségének és szilárdságának további javítása érdekében a formát öntés után vibrálni kell. A vibráció szorosabbá teheti az iszapban lévő részecskék elrendezését, ezáltal csökkentve a porozitást és javítva a termék sűrűségét.

A vibrációs kezelés befejezése után az öntőformát a hőkezelési helyiségbe szállítják. A kikeményítés célja az iszapban lévő víz fokozatos elpárologtatása és megszilárdítása, hogy szilárd tűzálló réteg jöjjön létre. A kikeményedési időt és hőmérsékletet az adott terméktípusnak és teljesítménykövetelményeknek megfelelően kell beállítani a termék végső minőségének biztosítása érdekében.

Bontás és utólagos feldolgozás

Kikeményedés után nyissa ki a formát, és óvatosan távolítsa el a terméket. A formázási folyamat során ügyeljen arra, hogy elkerülje a termék sérülését. A formázás után a termék általában további utófeldolgozást igényel, beleértve a felületkezelést és a minőségellenőrzést, hogy megbizonyosodjon arról, hogy megfelel az elvárt felhasználási szabványoknak és műszaki követelményeknek.