Az anyagtervezés hatása a monolit tűzálló anyagok hősokkállóságára

Magas hőmérsékletű ipari alkalmazásokban, monolit tűzálló anyagok létfontosságú szerepet játszanak. Az ilyen típusú anyagoknak nemcsak rendkívül magas hőmérsékletet kell ellenállniuk, hanem meg kell őrizniük a szerkezeti integritást és a teljesítménystabilitást drasztikus hőmérséklet-változások során is, különösen a hősokkállóság szempontjából. Az anyagtervezés kulcsfontosságú láncszem a formálatlan tűzálló anyagok hősokkállóságának javításában. Hatása messzemenő és összetett, számos szempontot érint.

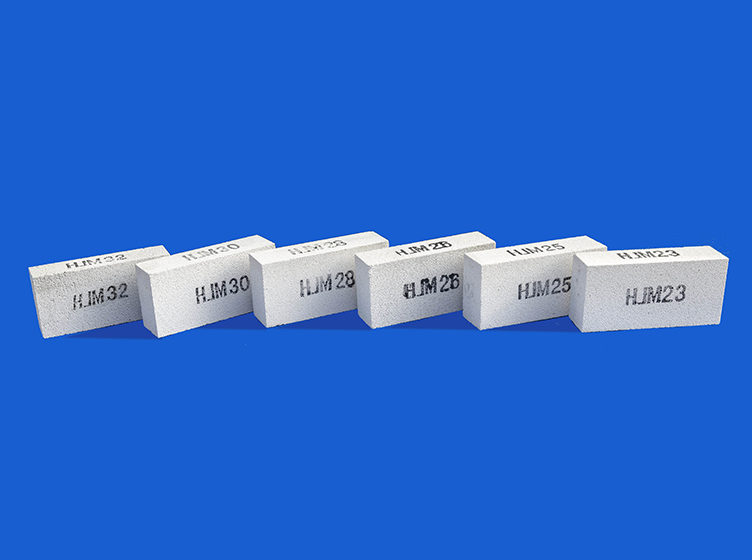

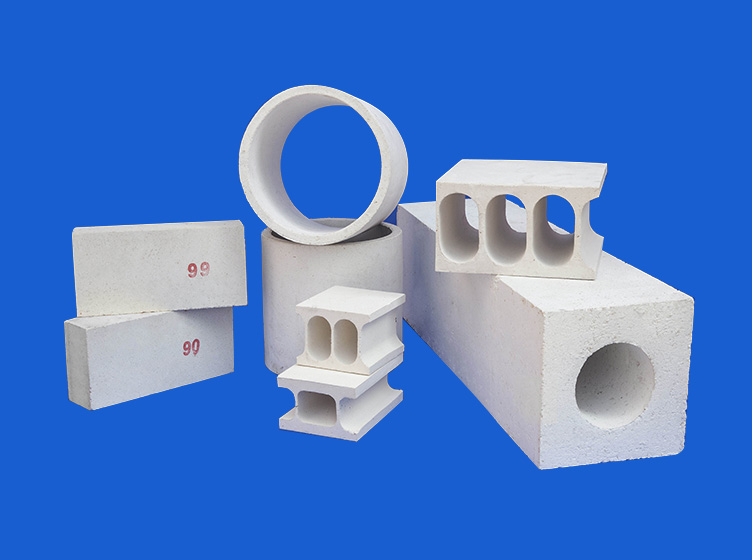

Először is, az összetevők kiválasztása az anyagtervezés alapja, és közvetlenül befolyásolja a monomorf tűzálló anyagok hősokkállóságát. Az alumínium-oxid (Al2O3) magas olvadáspontja, nagy keménysége és kiváló kémiai stabilitása miatt az amorf tűzálló anyagok egyik fő összetevőjévé vált. A kutatások azt mutatják, hogy az Al2O3 tartalmának és kristályformájának beállítása jelentősen befolyásolhatja az anyag hőtágulási együtthatóját, hővezető képességét és rugalmassági modulusát, ezáltal közvetlenül befolyásolhatja annak hősokkállóságát. Ezenkívül az olyan nyersanyagok kiválasztását, mint a szilícium és a magnézia, szintén átfogóan meg kell fontolni az adott alkalmazási forgatókönyvek alapján a legjobb hősokkállósági hatás elérése érdekében.

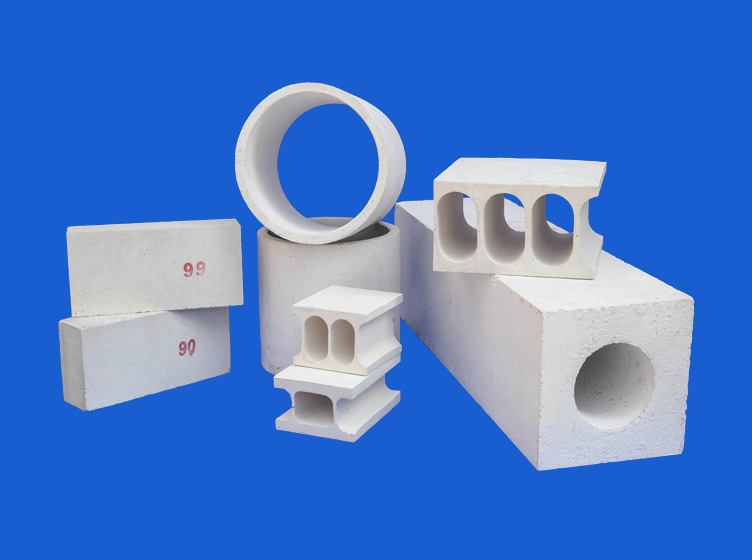

A mikrostruktúra szabályozása az egyik kulcsfontosságú tényező, amely meghatározza az anyag tulajdonságait. A formálatlan tűzálló anyagok esetében a mikroszerkezeti jellemzők, mint például a szemcseméret, a porozitás és a póruseloszlás jelentős hatással vannak a hősokkállóságukra. A szinterezési folyamat optimalizálásával, például a szinterezési hőmérséklet, a tartási idő és a légköri feltételek beállításával a szemcsék növekedése hatékonyan szabályozható, egységes és finom szemcseszerkezetet alakítva ki, csökkentve a belső hibákat, ezáltal javítva az anyag szívósságát és repedésállóságát. . Ugyanakkor a megfelelő mértékű porozitás enyhítheti a termikus stresszt, mert a pórusok csatornákként szolgálhatnak a feszültségleadáshoz és csökkentik a hőmérséklet-változások okozta hőfeszültség koncentrációját.

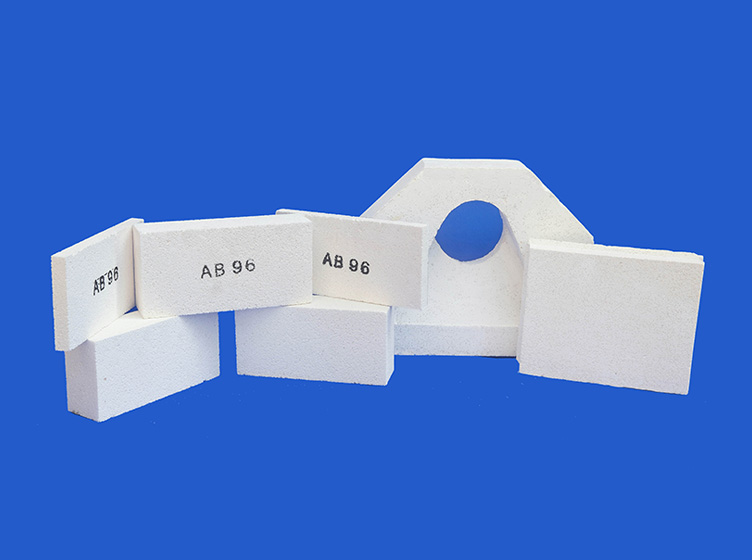

Az adalékanyagok bevezetése jelentősen javíthatja a monolit tűzálló anyagok hősokkállóságát is. Például a nanorészecskék nagy fajlagos felületük és aktivitásuk miatt nanoméretű határfelületi struktúrákat képezhetnek az anyagokban, ezáltal növelve az anyag szilárdságát. A kerámiaszál javíthatja az anyag szívósságát és csökkentheti az anyag hőterhelése által okozott károsodását. Ezen túlmenően egyes speciális adalékok, mint például a cirkónium-oxid (ZrO2) fázisváltozást szilárdító hatásuk miatt magas hőmérsékleten fázisváltozáson eshetnek át és elnyelhetik a hőfeszültséget, ezáltal tovább javítják az anyag hősokkállóságát.

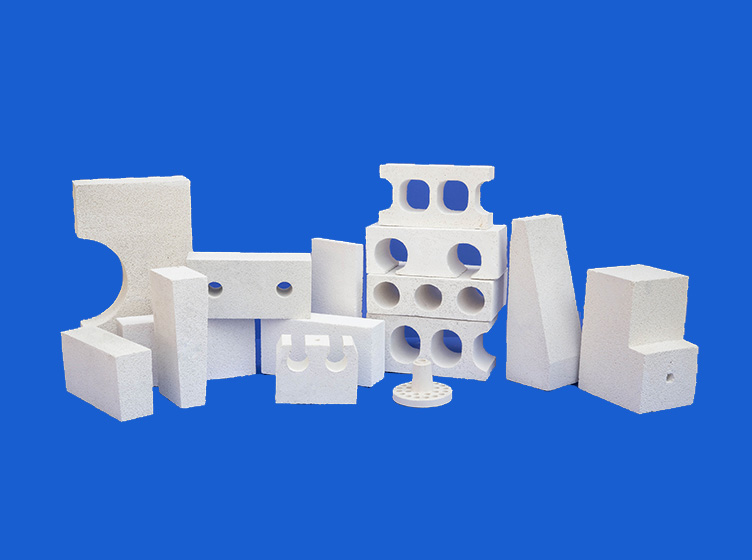

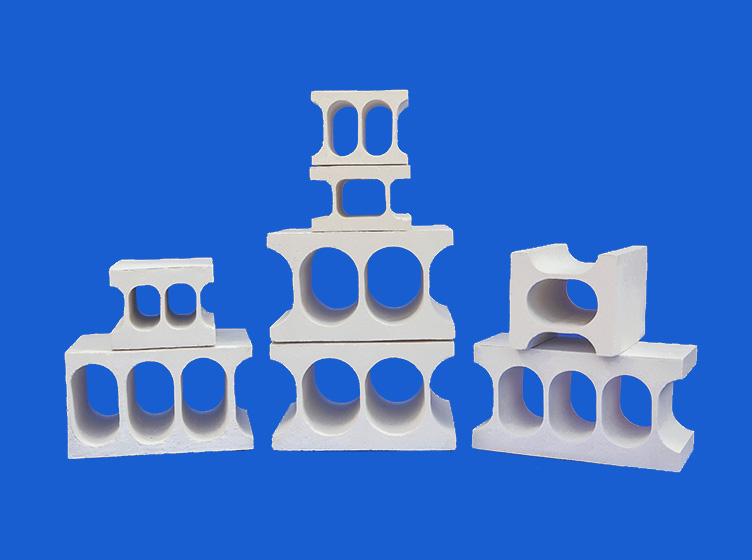

A kompozit anyagok tervezése egy másik hatékony módja a formálatlan tűzálló anyagok hősokkállóságának javításának. A mátrix és az erősítés anyagainak gondos megválasztásával a hőtágulási együtthatók jó illeszkedése érdekében hatékonyan csökkenthető a határfelület hőfeszültsége, és növelhető a kompozit anyag hősokkállósága. Például az alumínium-oxid és a cirkónia kombinálása kiváló hősokkállósággal rendelkező kompozit anyagot képezhet. Ugyanakkor a szálerősítési technológia alkalmazása, mint például acélszálak vagy tűzálló szálak hozzáadása a tűzálló öntvényekhez, jelentősen javíthatja az anyag szívósságát és repedésállóságát, valamint tovább növelheti hősokkállóságát.