-

Melyek a tűzálló téglák öntési folyamatai?

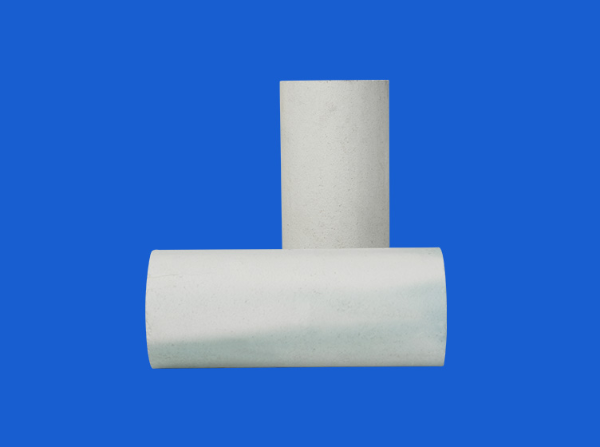

Szigetelő tűzálló tégla létfontosságú szerepet játszanak a magas hőmérsékletű ipari területen, és öntési folyamatuk kulcsfontosságú láncszem a termék minőségének és teljesítményének meghatározásában. A fröccsöntési eljárás megválasztása nemcsak a termék szerkezeti stabilitását és hőszigetelési teljesítményét befolyásolja, hanem közvetlenül összefügg a gyártás hatékonyságával és a költségszabályozással is. Ezért a különböző fröccsöntési eljárások jellemzőinek és alkalmazási körének megértése nagy jelentőséggel bír a termékek versenyképességének javítása szempontjából. Zagyos fröccsöntési technológia A szuszpenziós fröccsöntés egy hatékony öntési eljárás, amely vékony falú üreges termékekhez alkalmas. Ezzel a módszerrel iszapot fecskendeznek be egy gipszformába, és a gipsz vízfelvételi tulajdonságait felhasználva fokozatosan felszívják az iszapban lévő nedvességet, így viszonylag száraz iszapfilmet képeznek. Az idő múlásával az iszapréteg tovább sűrűsödik, és végül eléri a szükséges zöld testvastagságot. Ekkor öntse ki a felesleges iszapot a formába, majd bontsa ki, szárítsa meg és javítsa meg a zöld testet, miután az elér egy bizonyos szilárdságot. A hígtrágya fröccsöntéshez használt iszap nedvességtartalma általában 35% és 45% között van, és széles körben használják vékony falú üreges termékek, például hőelemes hüvelyek, magas hőmérsékletű kemencecsövek és tégelyek előállítására. Ez a folyamat hatékonyan javíthatja a termelés hatékonyságát és csökkentheti a költségeket, miközben biztosítja a termék minőségét. Műanyag fröccsöntés (extrudálás) A műanyag fröccsöntést, más néven extrudálást, főként szalag- és cső alakú nyersdarabok előállítására használják. Ebben az eljárásban 16-25% víztartalmú műanyag agyagot használnak, és folyamatos spirális extrudert vagy késes keverőt használnak hidraulikus préssel együtt az agyag keveréséhez, extrudálásához és formázásához. Az extrudálási folyamat során az agyag erős nyomás alatt halad át a szerszámfuraton, így egyenletes keresztmetszetű nyersdarabot képez. Ennek a fröccsöntési eljárásnak az előnyei a nagy gyártási hatékonyság, a stabil blankméret és a jó felületminőség, és különösen alkalmas egyenletes keresztmetszetű szalag- és cső alakú tűzálló termékek előállítására. Gépi présöntési technológia A gépi préselés, más néven félszáraz fröccsöntés, körülbelül 2-7% víztartalmú agyagot használ a nyersdarab elkészítéséhez. Ezt a folyamatot különféle téglaprések, döngölőgépek és vibrációs gépek öntik. A műanyag fröccsöntéssel összevetve a gépi préseléssel előállított nyersdarab nagyobb sűrűséggel és szilárdsággal rendelkezik, szárítás és égetés során kisebb a zsugorodása, és a termék mérete könnyen szabályozható. A gépi préselés az egyik leggyakrabban használt alakítási módszer a tűzálló anyagok gyártásában, és széles körben használják fejlett tűzálló anyagok, például olvasztott korund, mullit és cirkónium korund gyártásában. A gépi préselésnél a különféle gyártási igények kielégítése érdekében számos speciális alakítási eljárásra is felosztható. A súrlódó téglaprés a súrlódó kerék segítségével mozgatja a csúszkát, hogy fel-le mozogjon a vezetőcsavaron keresztül, hogy megnyomja az iszapot. A berendezés egyszerű felépítésű, könnyen kezelhető és karbantartható, erős alkalmazkodóképességgel rendelkezik. Ez egy formázó berendezés, amelyet széles körben használnak a tűzálló anyagok gyártásában. A hidraulikus téglaprés a folyékony energiaátvitel révén statikus nyomást hoz létre, zökkenőmentesen működik, kétoldali nyomás alatt áll, és könnyen állítható a nyomás. Megfelelheti a tűzálló termékképzési folyamat követelményeinek, és biztosítja a préselt téglák minőségét. A nagy teljesítményű hidraulikus téglaprések vákuum-gáztalanító funkcióval is fel vannak szerelve, amely különféle tűzálló termékek, például nagy konverteres béléstéglák és széntartalmú speciális termékek alakítására alkalmas. A karos téglaprés mechanikus emelőszerkezetet használ a kétoldali nyomás alá helyezés érdekében egy rögzített formában. Lyukasztási löketértéke állandó, mely többféle tűzálló tégla gyártására alkalmas. Ez a fröccsöntési módszer előnye a rugalmas működés és a magas gyártási hatékonyság, és az egyik nélkülözhetetlen öntési technológia a tűzálló anyagok területén.

Olvasson tovább -

Melyek a tűzálló téglák gyártási folyamatának legfontosabb lépései?

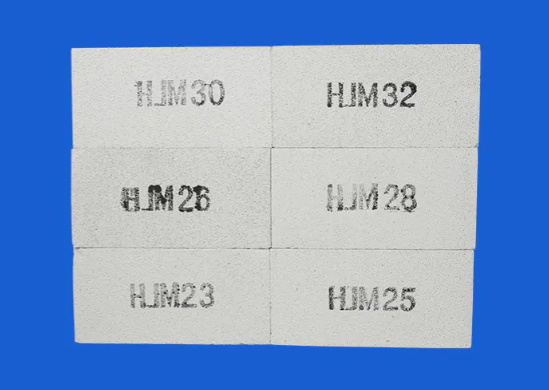

Szigetelő tűzálló tégla kulcsfontosságú anyagok, amelyek képesek megőrizni a szerkezeti stabilitást és a hőszigetelő teljesítményt rendkívül magas hőmérsékletű környezetben. Széles körben használják számos ipari területen, például a kohászatban, az építőanyagokban és a vegyiparban. Gyártási folyamata összetett és kényes, és minden egyes kapcsolat közvetlenül befolyásolja a végtermék minőségét és teljesítményét. A gyártási folyamatban az alapanyagok előkészítése és válogatása az első lépések. A kiváló minőségű szigetelő, tűzálló téglák gyártásának alapja a kiváló minőségű alapanyag. A fő nyersanyagok a szilícium-dioxid, az alumínium-oxid és az agyag. Az alapanyagok kiválasztása a szükséges tűzállóságtól és hőszigetelési teljesítménytől függ. Szigorúan szét kell válogatni és össze kell törni, hogy biztosítsák az egységes részecskeméretet, ami kényelmes a későbbi feldolgozáshoz. Különösen a szilíciumtartalmú szigetelő tűzálló téglák esetében a SiO2-tartalom nem lehet kevesebb 91%-nál a termék kiváló teljesítményének biztosítása érdekében. Ezután a por finom őrlés és az adalékanyag szitálása kulcsfontosságú láncszemek. A szétválogatott nyersanyagokat finomra kell őrölni olyan berendezésekkel, mint például golyósmalmok vagy légáramú malmok, hogy a nyersanyagokat finom porrá őröljék, ezáltal fokozva a részecskék közötti kötőerőt és javítva a termék sűrűségét. Ugyanakkor az aggregátumokat (nagyobb részecskéket) át kell szűrni annak biztosítása érdekében, hogy a különböző méretű részecskék ésszerűen illeszkedjenek a következő képletekben, hogy stabil szerkezetet hozzanak létre. A gyártási folyamat kritikus láncszemet jelent a formulázás és az egyenletes keverés szakaszában. Ez a szakasz határozza meg a végtermék teljesítményét. A különféle alapanyagok arányát a szükséges tűzállóság, hőszigetelési teljesítmény és a megrendelő egyedi igényei alapján pontosan kiszámítjuk. Az összetevők összekeverése után az összes alapanyagot egyenletesen elkeverjük a mixerben. Ez az eljárás szigorú ellenőrzést igényel a hozzáadott víz mennyisége és a keverési idő tekintetében, hogy biztosítsa az iszap egyenletességét és plaszticitását. A fröccsöntési eljárás az a folyamat, amikor az egyenletesen elkevert iszapot a kívánt alakú nyersdarabká alakítják. A tűzálló téglák szigetelésére különféle öntési módszerek léteznek, beleértve a fugázó öntést, a műanyag fröccsöntést (extrudálás) és a gépi préselést. A fugázó öntés vékony falú üreges termékekhez, például hőelemes hüvelyekhez alkalmas; a műanyag fröccsöntést gyakran használják nyersdarabok, például csövek gyártására; és a gépi préselés a tűzálló anyagok jelenlegi gyártásában a legszélesebb körben használt formázási módszerré vált, köszönhetően a sűrű üres szerkezetnek, a nagy szilárdságnak és a könnyű méretszabályozásnak. A kialakított nyersdarabot meg kell szárítani, hogy eltávolítsuk a felesleges nedvességet, és megakadályozzuk a repedések kialakulását a nedvesség túlzott elpárolgása miatt az égetési folyamat során. A megszáradt nyersdarab magas hőmérsékletű égetésre kerül a kemencébe. A folyamat során az alapanyagokban lévő ásványi komponensek fizikai és kémiai változások sorozatán esnek át, hogy stabil kristályszerkezetet alakítsanak ki, ami a szigetelő tűzálló tégláknak kiváló tűzállósági és hőszigetelő tulajdonságokat biztosít. Az égetési hőmérséklet és idő szigorú ellenőrzése a kulcs a termék minőségének és teljesítményének biztosításához. Végül az égetett szigetelő tűzálló téglákat polírozni kell, hogy eltávolítsák a felületi hibákat és sorját, ezáltal javítva a termék esztétikáját és teljesítményét. A késztermékeket szigorúan úgy választják ki, hogy eltávolítsák a minőségi előírásoknak nem megfelelő téglákat, így biztosítva, hogy minden szállított hőszigetelő tégla megfelel az ipari szabványoknak és a vásárlói követelményeknek.

Olvasson tovább -

Milyen tényezők kapcsolódnak a kerámiaszálak és termékek hővezető képességéhez?

Kerámia szálak és termékek jó hőszigetelő tulajdonságaik miatt széles körben használják a magas hőmérsékletű területeken, például a kohászatban, a repülőgépiparban és a vegyiparban. A hővezető képesség fontos mutató az anyagok hővezető képességének mérésére. A kerámiaszálak alacsony hővezető képessége lehetővé teszi számukra, hogy hatékonyan csökkentsék a hőveszteséget magas hőmérsékletű környezetben, ezáltal javítva az energiahatékonyságot. 1. Anyagösszetétel A kerámiaszálak hővezető képessége először is szorosan összefügg anyagösszetételével. A kerámiaszálak általában szervetlen anyagokból, például alumíniumból, szilíciumból és cirkóniumból állnak. A különböző összetevők aránya közvetlenül befolyásolja az anyag mikroszerkezetét és hővezető képességét. Például a magasabb alumíniumtartalmú kerámiaszálak általában alacsonyabb hővezető képességgel rendelkeznek, mivel az alumínium hozzáadása fokozza az anyag szigetelő hatását. Ezenkívül a cirkónium használata tovább javíthatja a magas hőmérséklettel szembeni ellenállást, és befolyásolhatja a hővezető képességet is. 2. Szálátmérő és szerkezet A kerámiaszálak átmérője és szerkezete is jelentős hatással van a hővezető képességre. Minél vékonyabb a szál, annál nagyobb a felülete és annál nagyobb a képessége, hogy több gáz közbenső réteget képezzen. Ezek a gázrétegek segítenek csökkenteni a hővezetést, ezáltal csökkentik a hővezető képességet. Arány. Ezzel szemben a vastagabb szálak növelik a hővezetési utat a szilárd anyagon keresztül, ezáltal növelve a hővezető képességet. Ezért a szálak átmérőjének optimalizálása jelentősen javíthatja hőszigetelő tulajdonságaikat. 3. Sűrűség A kerámiaszál sűrűsége közvetlenül befolyásolja a hővezető képességét. A kisebb sűrűségű kerámiaszál általában jobb hőszigetelő képességgel rendelkezik, mivel az alacsonyabb sűrűség azt jelenti, hogy több gázréteg van, ami segít csökkenteni a hővezetést. Ezzel szemben a túl nagy sűrűség megnövekedett hővezető képességet eredményezhet. A gyártási folyamat során az anyag hővezető képessége hatékonyan szabályozható sűrűségének beállításával. 4. Hőmérséklet A hőmérséklet a kerámiaszálak hővezető képességére is jelentős hatással van. A hőmérséklet emelkedésével az anyag hővezető képessége nő. Ennek oka az atomok és molekulák megnövekedett mozgása magas hőmérsékleten, ami elősegíti a hővezetést. Ezért a magas hőmérsékletű alkalmazásoknál figyelembe kell venni a kerámiaszálak hővezető képességének változását a tényleges üzemi hőmérsékleten, hogy biztosítsuk hőszigetelő hatásukat egy adott környezetben. 5. Nedvességtartalom A kerámiaszálak nedvességtartalma is jelentős hatással van a hővezető képességre. A nedvesség jelenléte növeli a hővezető képességet párolgás vagy hővezetés révén, különösen magas páratartalmú környezetben. A kerámiaszál alacsony hővezető képességének megőrzése érdekében a lehető legnagyobb mértékben szabályozni kell annak nedvességtartalmát, nehogy a túlzott nedvesség befolyásolja a hőszigetelési teljesítményt. 6. Gyártási folyamat A kerámiaszálak gyártási folyamata a hővezető képességüket is befolyásolja, a különböző fröccsöntési és szinterezési technikák alkalmazása pedig az anyag mikroszerkezetének eltéréséhez vezethet, ezáltal befolyásolva a hővezető képességet. Az ésszerű folyamatparaméterek hatékonyan javíthatják a szál hőszigetelő képességét és csökkenthetik a hővezető képességet.

Olvasson tovább -

Miért olyan ellenálló a kalcium szilikon lemez a korrózióval szemben?

Kalcium szilikon lemez fontos anyag, amelyet széles körben használnak a kohászatban, a vegyiparban, az építőiparban és más területeken. Jó korrózióállóságának köszönhetően számos zord környezetben is jól teljesít. A következőkben megvitatjuk, hogy a kalcium-szilíciumlemez miért jó korrózióállósággal rendelkezik több szempontból is, mint például az anyagösszetétel, a fizikai tulajdonságok, az alkalmazási környezet és a felületkezelés. 1. Anyagösszetétel A kalcium-szilíciumlemez főként két elemből áll: kalciumból (Ca) és szilíciumból (Si). A kalcium erős redukáló tulajdonsággal rendelkezik az ötvözetben, és hatékonyan reagálhat korrozív elemekkel, például oxigénnel és kénnel, stabil meszesedést hozva létre, ezáltal védve a hordozót a korróziótól. A szilícium nemcsak az ötvözet szilárdságát és kopásállóságát javítja, hanem hozzájárul a korrózióállósághoz is. A kettő kombinációja lehetővé teszi a Calcium Silicon Plate számára, hogy védő oxidfilmet képezzen korrozív környezetben, tovább javítva a korrózióállóságát. 2. Fizikai tulajdonságok A Calcium Silicon Plate fizikai tulajdonságai szintén hozzájárulnak a jó korrózióállósághoz. Az ötvözet stabil teljesítményt tud fenntartani magas hőmérsékleten, és ellenáll a különféle kémiai közegek eróziójának. Jó hővezető képessége és elektromos vezetőképessége lehetővé teszi, hogy magas hőmérsékleten vagy erős áramú környezetben is jól működjön. Ezenkívül a kalcium-szilícium ötvözet lemez alacsony tágulási együtthatója miatt kevésbé valószínű, hogy deformálódjon a hőmérséklet változásakor, csökkentve a feszültség okozta anyagi károkat, ezáltal csökkentve a korrózió kockázatát. 3. Alkalmazási környezet A kalcium-szilícium ötvözet lemezt általában vegyi berendezésekben, kohászati kemencékben és magas hőmérsékletű reaktorokban használják, amelyeket gyakran magas hőmérséklet, magas páratartalom és korrozív gázok kísérnek. Jó korrózióállósága lehetővé teszi, hogy a kalcium-szilícium ötvözet lemez hosszú ideig stabilan működjön szélsőséges körülmények között is, csökkentve az anyagok karbantartási és cseréjének gyakoriságát, valamint az üzemeltetési költségeket. A petrolkémiai, gyógyszerészeti, élelmiszer-feldolgozó és más iparágakban a kalcium-szilícium ötvözet lemezeket széles körben használják tárolótartályok, csővezetékek és reaktorok gyártására a biztonságos termelés biztosítása érdekében. 4. Felületkezelés A kalcium-szilícium ötvözetlemez felületkezelési eljárása jelentősen javítja a korrózióállóságát is. Az általános kezelési módszerek közé tartozik a permetezés, a melegbemerítés és a galvanizálás. Ezek a felületkezelések védőfóliát képezhetnek az ötvözetlemez felületén, hatékonyan blokkolva a korrozív közeg behatolását. Például a tűzihorganyzás technológia cinkréteget képezhet a kalcium-szilícium ötvözetlemez felületén, hogy javítsa a korrózióállóságát. Ily módon a kalcium-szilícium ötvözet lemezek élettartama meghosszabbodik, és a karbantartási költségek jelentősen csökkennek. A kalcium-szilícium ötvözetlemez jó korrózióállósága az egyedi anyagösszetételnek, a jó fizikai tulajdonságoknak, a megfelelő alkalmazási környezetnek és a hatékony felületkezelési technológiának köszönhető. Ezek a tényezők együttesen teszik lehetővé, hogy a kalcium-szilícium ötvözet lemezek stabil teljesítményt tartsanak fenn különféle zord körülmények között, és széles körben használják a különböző területeken. A tudomány és a technológia fejlődésével a kalcium-szilícium ötvözetlemezek gyártási folyamata és alkalmazási technológiája tovább javul, korrózióállósága pedig tovább javul, megbízhatóbb anyagválasztást biztosítva az ipari és építőipari területeken.

Olvasson tovább -

Milyen hatással van az építési technológia a monolit tűzálló anyagok stabilitására?

Monolit tűzálló anyagok fontos szerepet játszanak a magas hőmérsékletű ipari berendezésekben, építési technológiájuk közvetlen hatással van az anyag stabilitására és élettartamára. Ésszerű építési módszerekkel biztosítható, hogy a monomer tűzálló anyag a legjobb teljesítményt érje el a gyakorlati alkalmazásokban, míg a nem megfelelő építési technológia repedéseket, hámlást és egyéb problémákat okozhat, ami befolyásolja az általános stabilitást. 1. Anyag előkészítés A monomer tűzálló anyagok építés előtti előkészítése kulcsfontosságú. Ez az alap, hogy először biztosítsuk az alapanyagok minőségét és arányát. Anyagegyenletesség: Építés előtt a monomer tűzálló anyagokat teljesen össze kell keverni, hogy biztosítsák az összetevők egyenletes eloszlását a helyi teljesítménybeli hiányosságok elkerülése érdekében. Nedvességszabályozás: A nedvesség hozzáadását használat közben szigorúan ellenőrizni kell. A túl sok vagy túl kevés nedvesség befolyásolja az anyag teljesítményét és kötési hatását. 2. Építési mód A monomer tűzálló anyagok építési módja közvetlenül befolyásolja stabilitását. Az általános építési módszerek közé tartozik az öntés, permetezés és öntés. Öntési folyamat: Az öntési folyamat során gondoskodni kell arról, hogy az anyag gyorsan és egyenletesen kerüljön a berendezésbe, hogy elkerüljük az üregeket vagy buborékokat. Ezek a hibák csökkentik az anyag szilárdságát és hőszigetelő képességét. Permetezési folyamat: Az egyenletes bevonatvastagság eléréséhez a permetezés során biztosítani kell a szórópisztoly mozgási sebességét és szórási szögét. Az egyenetlen permetezés helyi gyengeséget okozhat, ami befolyásolja a tűzállóságot. Öntési folyamat: Az öntési folyamat során figyelmet kell fordítani a forma kialakítására és felületkezelésére, hogy csökkentsük a bontás során keletkező sérüléseket és biztosítsuk a tűzálló anyag épségét. III. Kikeményedés és szárítás Az építkezés befejezése után a keményedés és a szárítás kulcsfontosságú lépések a monolit tűzálló anyagok stabilitásának biztosításához. Kikeményedési idő: A kikeményedési időt az anyag jellemzőinek megfelelően ésszerűen kell beállítani. A túl rövid kikeményedési idő elégtelen anyagszilárdsághoz, a túl hosszú kötési idő pedig zsugorodást és repedéseket okozhat. Hőmérséklet és páratartalom szabályozása: A kikeményedési és száradási környezet hőmérséklete és páratartalma döntő fontosságú az anyag stabilitása szempontjából. A magas hőmérsékletű és alacsony páratartalmú környezet elősegíti a kikeményedés felgyorsítását, de a túl gyors száradás repedéseket okozhat. Ezért megfelelő intézkedéseket kell tenni a környezeti feltételek szabályozására. IV. Monitoring kivitelezés közben Az építési folyamat során a valós idejű monitorozás hatékonyan elkerülheti a lehetséges problémákat. Műszaki képzés: Az építőipari személyzetnek szakmai képzésen kell részt vennie, el kell sajátítania az építési technikákat és az anyagjellemzőket, és csökkentenie kell a nem megfelelő működésből adódó problémákat. Minőségellenőrzés: A kivitelezést követően az anyagokon a szükséges minőségellenőrzéseket kell elvégezni, hogy azok megfeleljenek a tervezési követelményeknek, a problémák időben történő észlelése és javítása érdekében. Az építési folyamat létfontosságú szerepet játszik a monolit tűzálló anyagok stabilitásában. Az anyag-előkészítés, az építési módszerek, a kikeményítési és szárítási folyamatok, valamint a későbbi karbantartási menedzsment mind kulcsfontosságú tényezők, amelyek befolyásolják teljesítményüket és megbízhatóságukat. Tudományos és ésszerű építési folyamatokkal a monolit tűzálló anyagok stabilitása javítható, élettartamuk meghosszabbítható, és nagyobb szerepet kaphatnak a magas hőmérsékletű ipari alkalmazásokban. E cél elérése érdekében az építőipari személyzetnek teljes mértékben meg kell értenie az építési folyamat minden elemét, hogy biztosítsa a monolit tűzálló anyagok megbízhatóságát és biztonságát extrém körülmények között is.

Olvasson tovább -

Milyen tényezők kapcsolódnak a szigetelő tűzálló téglák hőszigetelési teljesítményéhez?

Szigetelő tűzálló tégla fontos szerepet játszanak a magas hőmérsékletű ipari alkalmazásokban, különösen a kemencékben és a hőkezelő berendezésekben. E téglák fő funkciója a jó hőszigetelés biztosítása a hőveszteség csökkentése és az energiahatékonyság javítása érdekében. A szigetelő tűzálló téglák hőszigetelési teljesítménye azonban nem statikus, hanem számos tényező befolyásolja. 1. Anyagösszetétel A szigetelő tűzálló téglák hőszigetelő képessége szorosan összefügg az anyagösszetétellel. A szokásos szigetelőanyagok a következők. Könnyű tűzálló anyagok: Használjon könnyű tűzálló anyagokat, például duzzasztott agyagot vagy habkerámiát, amelyek alacsony hővezető képességgel rendelkeznek, ezáltal hatékonyan csökkentve a hővezetést. Szálas anyagok: Ha szálas anyagokat (például kerámiaszálakat vagy alumínium-szilikátszálakat) adunk a szigetelő tűzálló téglákhoz, akkor tovább javítható a hőszigetelési teljesítményük, és csökkenthető az általános sűrűség. Pórusszerkezet: A téglatestben lévő pórusszerkezet szintén befolyásolja a hőszigetelő képességét. A pórusok jelenléte csökkentheti a hővezetést és szigetelőréteget képezhet. 2. Téglásűrűség A tégla sűrűsége a hőszigetelési teljesítményt befolyásoló fontos tényező. Általánosságban elmondható, hogy minél kisebb a sűrűség, annál alacsonyabb a hővezető képesség, ami fokozza a hőszigetelő hatást. Ennek az az oka, hogy az alacsony sűrűségű téglák több pórust tartalmaznak, ami hatékonyan akadályozza meg a hővezetést. A túl alacsony sűrűség azonban befolyásolhatja a tégla szilárdságát, ezért a tervezéskor meg kell találni az egyensúlyt a hőszigetelés és a mechanikai tulajdonságok között. 3. Hőmérséklet-tartomány A szigetelő tűzálló téglák hőszigetelési teljesítménye különböző hőmérsékleteken változik. Általánosságban elmondható, hogy magasabb hőmérsékleten a tégla hővezető képessége megnő, és a hőszigetelési teljesítmény csökkenhet. Ezért a szigetelő tűzálló téglák tervezésekor figyelembe kell venni azok teljesítményét a tényleges üzemi hőmérsékleten. 4. Téglavastagság A tégla vastagsága közvetlenül befolyásolja a hőszigetelő képességét. A vastagabb szigetelőtéglák általában jobb hőszigetelő képességgel rendelkeznek, mivel a hőnek át kell haladnia egy vastagabb anyagrétegen, hogy a másik oldalra vezesse. A túl vastag tégla azonban növeli a súlyt és az építési nehézségeket, ezért a tégla vastagságának kiválasztásakor átfogóan figyelembe kell venni a tényleges alkalmazás igényeit. 5. Építési minőség Az építési minőség jelentős hatással van a szigetelő tűzálló téglák hőszigetelő képességére is. A téglák közötti hézagok és hézagok nem megfelelő kezelése hőszivárgáshoz vezet. Ezért a megfelelő építési módszerek és a jó tömítés a kulcsa a szigetelőtéglák hatékony szigetelésének. 6. Környezeti tényezők A külső környezet is befolyásolja a szigetelő tűzálló téglák hőszigetelési teljesítményét. Például olyan tényezők, mint a környezeti levegő áramlása, páratartalom és légnyomás befolyásolhatják a téglák hővezető képességét. Egyes alkalmazásokban a külső hősugárzás is befolyásolja a téglák hőszigetelő hatását, ezért a tervezés során figyelembe kell venni a környezet átfogó hatását. 7. Élettartam Az üzemidő meghosszabbodásával a szigetelő tűzálló téglák teljesítménye fokozatosan csökkenhet, különösen magas hőmérsékleten és korrozív környezetben. Az öregedés, a termikus kifáradás és a kémiai erózió változást okozhat a tégla szerkezetében, ami befolyásolja a hőszigetelési teljesítményt. Ezért az elöregedett szigetelő téglák rendszeres ellenőrzése és cseréje fontos intézkedés a rendszer teljesítményének megőrzéséhez.

Olvasson tovább -

Milyen tényezők befolyásolják a meghatározatlan tűzálló öntvények hősokkállóságát?

Határozatlan idejű tűzálló öntvények egy tűzálló anyag, amelyet általában a magas hőmérsékletű iparban használnak. Erős plaszticitással rendelkezik, és a különböző alkalmazási környezeteknek megfelelően állítható. Ezt az anyagot főként acél-, üveg-, cement-, petrolkémiai és egyéb területeken használják, és védőréteget játszik a magas hőmérsékletű berendezésekben. A hőütésállóság az egyik fontos tulajdonsága ennek az anyagnak, amely meghatározza, hogy képes-e megőrizni szerkezeti stabilitását szélsőséges hőmérséklet-ingadozások mellett. Az alábbiakban részletesen bemutatjuk a meghatározatlan tűzálló öntvények hősokkállóságát befolyásoló főbb tényezőket. 1. Anyagok összetétele Az Indefinite Refractory Castables hősokkállósága nagyban függ az anyagok összetételétől. A gyakori összetevők közé tartoznak a tűzálló aggregátumok, kötőanyagok és adalékanyagok. Tűzálló aggregátumok: Az olyan anyagok, mint a nagy alumínium-oxid tartalmú bauxit és a magnézia, növelhetik az anyag szilárdságát magas hőmérsékleten. Az adalékanyag részecskék méreteloszlása és alakja, valamint magának az anyagnak a hőtágulási együtthatója befolyásolja a hősokkállóságot. Általánosságban elmondható, hogy a finomszemcsés aggregátumok nagyobb valószínűséggel alkotnak sűrű szerkezetet, ezáltal javítva a hősokkállóságot. Kötőanyag: A magas alumínium-oxid-tartalmú cement vagy polimer gyakori kötőanyag. A kötőanyag tűzálló anyagokban kötő és szerkezeti támasztó szerepet játszik, de a különböző típusú kötőanyagok eltérő hatással vannak a hősokkállóságra. A jobb kötőanyagok hatékonyan ellenállnak a hőtágulási feszültségnek a hőmérséklet változása esetén, ezáltal megakadályozzák a repedések kialakulását. Adalékok: Nyomelemek, például szilícium-dioxid por és alumínium-oxid hozzáadásával növelhető az anyag sűrűsége és stabilitása. Ezek az adalékok segíthetnek csökkenteni az anyagon belüli hőfeszültséget, és csökkentik az anyag repedésének kockázatát a hőmérséklet változása esetén. 2. Hőtágulási együttható Az anyag hőtágulási együtthatója közvetlenül meghatározza a hőmérsékletváltozások hatására bekövetkező méretváltozás nagyságát. Ha az anyag hőtágulási együtthatója túl nagy, akkor a hőmérséklet meredek változása esetén könnyen megrepedhet a térfogat-tágulás vagy összehúzódás következtében. Az Indefinite Refractory Castables hősokkállóságánál figyelembe kell venni az anyagok közötti hőtágulási együtthatók illeszkedését. A különböző tűzálló anyagok komponenseinek ésszerű kiválasztásával és az egyes komponensek hőtágulási együtthatóinak optimalizálásával hatékonyan csökkenthető a különböző anyagok közötti feszültség, ezáltal javítható az általános hősokkállóság. 3. Anyagsűrűség A meghatározatlan tűzálló öntvények sűrűsége egy másik fontos tényező, amely közvetlenül befolyásolja hősokkállóságát. A nagy sűrűségű anyagok csökkenthetik a pórusok jelenlétét, így az anyag ellenállóbbá válik a repedésekkel szemben magas hőmérsékleten és gyors hűtési és melegítési környezetben. Alacsony porozitás: A pórusok az anyag gyenge pontjai, és hajlamosak feszültségkoncentrációs pontokká válni. Ha a hőmérséklet gyorsan változik, a pórusok körüli feszültség nagy, ami repedéseket okozhat. Ezért az anyag sűrűségének szabályozása jelentősen javíthatja a hősokkállóságot a pórusok és repedések jelenlétének csökkentésével. Szerkezeti sűrűség: Az építési folyamat során a megfelelő vibrációs kezelés és öntési technológia sűrűbbé teheti az anyag szerkezetét, elkerülheti az üregek jelenlétét a belsejében, és ezáltal javíthatja a hősokkállóságot. 4. A hősokk ciklusok száma Az anyag a használat során többszörös hősokk-cikluson megy keresztül, azaz a hőmérséklet továbbra is magas hőmérsékletről alacsony hőmérsékletre csökken, majd alacsony hőmérsékletről magas hőmérsékletre emelkedik. A hősokk-ciklusok száma és amplitúdója jelentős hatással van a hősokkállóságra. A hősokkok alacsony száma: Bizonyos számú hősokk esetén előfordulhat, hogy az anyagon nem láthatók nyilvánvaló repedések. A hősokkok számának növekedésével azonban az anyagban lévő mikrorepedések fokozatosan kitágulnak, ami végül az anyag meghibásodásához vezet. Ezért a magas hőmérsékletnek és többszörös hősokk-ciklusnak ellenálló anyagok kiválasztása fontos eszköz a hősokkállóság javítására. Hősokk-hőmérséklet-különbség: Ha a hőmérséklet-változás túl nagy, az anyagon belüli hőfeszültség erősen megnő, különösen, ha a felület és a belső hőmérséklet egyenetlen, a hőfeszültség nyilvánvalóbb lesz, ami repedésekhez vezet. Ezért a határozatlan idejű tűzálló öntvényeknek jó hővezető képességgel kell rendelkezniük, hogy csökkentsék a hőmérséklet-különbségek okozta feszültségkoncentrációt. 5. Ragasztási szilárdság Egy anyag hősokkállósága szorosan összefügg a belső szerkezetének kötési szilárdságával. Minél nagyobb a kötési szilárdság, annál kevésbé valószínű, hogy az anyag megreped a külső hőterhelés hatására. Anyagszilárdság és szívósság: A tűzálló anyagoknak bizonyos szilárdsággal és szívóssággal kell rendelkezniük, különösen magas hőmérsékletű környezetben. Ha az anyag szilárdsága nem megfelelő, a hőfeszültség valószínűleg meghaladja a tűréshatárt, ami anyagi károkhoz vezet. A jó szívósságú anyagok elnyelik a hőfeszültség egy részét, és megakadályozzák a repedések tágulását. Interfész kötés: A határozatlan idejű tűzálló öntvények sokféle anyagból állnak, így a különböző anyagok közötti interfész kötési szilárdsága szintén befolyásolja az általános hősokkállóságot. Ha a kötési szilárdság a határfelületen nem megfelelő, az anyag könnyen rétegesedhet vagy leeshet, ha a hőmérséklet drasztikusan megváltozik.

Olvasson tovább -

Milyen tényezők befolyásolják a Heavy High Aluminium Brick termikus stabilitását?

Nehéz, magas alumínium tégla egy tűzálló anyag, amelynek fő összetevője alumínium-oxid. Széles körben használják a magas hőmérsékletű iparágakban, például a kohászatban, a vegyiparban és az üvegiparban. Termikus stabilitása közvetlenül befolyásolja élettartamát és a kemény környezethez való alkalmazkodás képességét. A hőstabilitás egy anyag azon képességére utal, hogy magas hőmérsékleten megőrzi fizikai, kémiai és mechanikai tulajdonságait, különösen, hogy képes-e elkerülni a repedést, deformációt vagy sérülést a hőmérséklet éles változása esetén. 1. Timföldtartalom A Heavy High Aluminium Brick fő összetevője az alumínium-oxid (Al2O3). Minél nagyobb a tartalma, annál jobb a tégla magas hőmérséklet-állósága és hőstabilitása. A timföld magas olvadáspontja (több mint 2000°C) lehetővé teszi, hogy a magas timföldtartalmú téglák stabilak maradjanak rendkívül magas hőmérsékletű környezetben. Az alumínium-oxid alacsony hőtágulási együtthatója miatt a térfogata kevésbé változik magas hőmérsékleten, csökkentve a hőmérsékletváltozás okozta hőfeszültséget. Ha a timföldtartalom alacsony, a tégla tűzállósága és hősokkállósága ennek megfelelően csökken. Ezért a magas timföldtartalom biztosítása kulcsfontosságú a magas timföldtartalmú téglák termikus stabilitásának javításához. 2. Kristályszerkezet A Heavy High Aluminium Brick mikroszkopikus kristályszerkezete létfontosságú szerepet játszik a termikus stabilitásában. A timföld és más ásványok a magas hőmérsékletű szinterezés során sűrű kristályszerkezetet képeznek, amely eloszlathatja a hőmérséklet-változások okozta feszültséget és csökkentheti a tégla belsejében a repedések kockázatát. Ezenkívül a sűrű kristályszerkezet csökkenti az anyag porozitását is, ezáltal javítja hősokkállóságát. Ha a tégla kristályszerkezete egyenetlen vagy nagy a porozitása, az anyag hajlamos a magas hőmérsékleten kialakuló helyi feszültségkoncentrációra, ami repedést vagy leválást eredményez, ami befolyásolja a termikus stabilitását. 3. Gyártási folyamat A Heavy High Aluminium Brick gyártási folyamata közvetlen hatással van a termikus stabilitására. A téglatest öntési folyamata nagynyomású préselést igényel, hogy biztosítsa az anyag sűrűségét. Minél nagyobb a préselési sűrűség, annál jobb a téglatest hőstabilitása magas hőmérsékleten, mert kisebbek a belső pórusai és egyenletesebb a hőfeszültség-eloszlás. Az égetési hőmérséklet is nagyon kritikus. Általánosságban elmondható, hogy a nagy alumíniumtartalmú téglák égetési hőmérséklete 1400 ℃ és 1600 ℃ között van. Ha az égetési hőmérséklet túl alacsony, az anyag nem elég sűrű, ami könnyen egyenetlen hőtágulási együtthatóhoz vezethet; Ha az égetési hőmérséklet túl magas, az tönkreteheti az alumínium-oxid és más alkatrészek közötti egyensúlyt, így befolyásolja a termikus stabilitást. 4. Hőtágulási együttható Egy anyag hőtágulási együtthatója fontos paraméter, amely befolyásolja annak hőstabilitását. Minél kisebb a hőtágulási együttható, annál kisebb a tégla méretváltozása a hőmérsékletváltozások során, és ennek megfelelően a hőfeszültség is csökken. A Heavy High Aluminium Brick magasabb timföldtartalommal rendelkezik, ami alacsonyabb hőtágulási együtthatóval rendelkezik, és jobb méretstabilitást biztosít magas hőmérsékleti viszonyok között. Ezért a tégla megőrizheti szerkezeti integritását nagy hőmérséklet-ingadozású környezetben, és nem reped meg a tágulás vagy összehúzódás következtében. Ha az anyag hőtágulási együtthatója nagy, akkor a hőmérséklet-ingadozások során keletkező feszültség nagyobb lesz, ami a hőstabilitás csökkenését eredményezi.

Olvasson tovább -

Milyen tényezők befolyásolják a szilícium-karbid termékek magas hővezető képességét

Szilícium-karbid , a szilícium-karbidot széles körben használják különféle ipari területeken jó fizikai és kémiai tulajdonságainak köszönhetően, különösen magas hővezető képessége miatt, amely jól teljesít olyan esetekben, amikor hőelvezetésre van szükség. A szilikonizált szénanyagok előnyei a magas hővezetőképesség, a magas hőmérséklet-állóság, a kopásállóság és a korrózióállóság, és széles körben használják elektronikai eszközökben, hőcserélőkben, félvezetőgyártásban és más területeken. A szilikonizált szén hővezető képessége azonban nem rögzített, és számos tényező befolyásolja. Az alábbiakban a szilikonizált széntermékek magas hővezető képességét befolyásoló tényezőket elemzem kristályszerkezet, anyagtisztaság, hőmérséklet, adalékanyagok és feldolgozási technológia szempontjából. 1. A kristályszerkezet befolyása A szilikonizált szén magas hővezető képessége egyedülálló kristályszerkezetével függ össze. A szilikonizált szénnek főként két kristályszerkezete van: α-típusú (hatszögletű szerkezet) és β-típusú (köbös szerkezet). Szobahőmérsékleten a β-típusú szilikonozott szén hővezető képessége valamivel magasabb, mint az α-típusú szilikonozott széné. A β-típusú szilikonozott szén atomi elrendezése tömörebb, a rácsrezgés rendezettebb, a hőellenállás csökken. Ezért a megfelelő kristályszerkezet kiválasztásával javítható az anyag hővezető képessége. Magas hőmérsékletű környezetben azonban az α-típusú kovasavas szén fokozatosan jobb hőstabilitást mutat. Bár szobahőmérsékleten valamivel alacsonyabb a hővezető képessége, magas hőmérsékleten jó hővezető képességet képes fenntartani. Ez azt jelenti, hogy bizonyos alkalmazási környezetekben döntő fontosságú a megfelelő kristályszerkezet kiválasztása. 2. Az anyagtisztaság befolyása A szilíciumos széntartalmú anyagok hővezető képessége nagymértékben függ azok tisztaságától. A nagyobb tisztaságú kovasavas szénkristályokban kevesebb a szennyeződés, és a hőátadás során a rácsrezgések szóródása is csökken, így a hővezető képesség javul. Éppen ellenkezőleg, az anyagban lévő szennyeződések rácshibákat képeznek, akadályozzák a hőáramlást, és csökkentik a hővezetési hatékonyságot. Ezért a szilíciumtartalmú szénanyagok nagy tisztaságának megőrzése a gyártás során kulcsfontosságú az egyéb magas hővezetőképesség biztosításához. Néhány visszamaradt szennyeződés, például fém-oxidok vagy más amorf anyagok termikus gátakat képeznek a szilícifikált szénkristályok szemcsehatárain, jelentősen csökkentve az anyag hővezető képességét. Ezek a szennyeződések növelik a termikus ellenállást a szemcsehatárokon, különösen magasabb hőmérsékleten. Ezért a nyersanyagok és a gyártási folyamatok tisztaságának szigorú ellenőrzése az egyik kulcsfontosságú lépés a szilícifikált szén hővezető képességének javításában. 3. A hőmérséklet hatása a hővezető képességre A hőmérséklet az egyik fontos tényező, amely befolyásolja a szén-szilicid hővezető képességét. A hőmérséklet növekedésével az anyagban a rácsrezgés fokozódik, ami fokozott fononszórást eredményez, ami befolyásolja a hővezetést. Alacsony hőmérsékletű környezetben a szén-szilicid anyagok hővezető képessége viszonylag magas, de a hőmérséklet emelkedésével a hővezető képesség fokozatosan csökken. A szén-szilicid hővezető képessége különböző hőmérsékleti tartományokban változik. Általánosságban elmondható, hogy a szén-szilicid hővezető képessége alacsony hőmérsékleten kiemelkedőbb, de amikor a hőmérséklet meghaladja az 1000 °C-ot, a hővezető képessége fokozatosan gyengül. Ennek ellenére a szén-szilicid hővezető képessége magas hőmérsékletű környezetben még mindig jobb, mint a legtöbb más kerámiaanyagnál. 4. Dopping elemek hatása A szén-szilicid anyagok hővezető képességének optimalizálása érdekében az iparban általában bevezetnek bizonyos adalékanyagokat, amelyek megváltoztathatják az anyag kristályszerkezetét és elektromos tulajdonságait, ezáltal befolyásolva a hővezető képességet. Például a nitrogénnel vagy alumíniummal való adalékolás megváltoztathatja a szén-szilicid hővezető képességét. A dopping azonban negatív hatásokat is okozhat. Ha az adalékkoncentráció túl magas, a kristályszerkezet hibái megnövekednek, és az adalékolt atomok kölcsönhatásba lépnek a rácsatomokkal, ami fokozott rácsrezgést, megnövekedett hőellenállást és végső soron az anyag hővezető képességének csökkenését eredményezi. Ezért az adalékanyag típusát és koncentrációját pontosan szabályozni kell, hogy minimálisra csökkentsük a hővezető képességre gyakorolt negatív hatást, miközben más tulajdonságokat (például elektromos vezetőképességet) javítunk. 5. Feldolgozási technológia befolyása A szilikonozott szén anyagok gyártási folyamata közvetlen hatással van a hővezető képességükre. A különböző gyártási módszerek, mint például a szinterezési folyamat, a forró sajtolás és a gőzleválasztás befolyásolják az anyag szemcseméretét, sűrűségét és porozitását, amelyek mindegyike befolyásolja a hővezető képességet. Például a melegsajtolásos szinterezéssel előállított szilikonozott szén anyagok általában nagyobb sűrűséggel és kevesebb pórussal, rövidebb hővezetési útvonalakkal rendelkeznek, és ezért jobb a hővezető képességük. A hagyományos szinterezési módszerekkel előállított szilikonozott szénanyagok több pórust és mikroszkopikus hibát tartalmazhatnak, ami megnöveli a hőellenállást és csökkenti a hővezető képességet.

Olvasson tovább -

Milyen hatással van a Burner Block tervezési szerkezete a tartósságára?

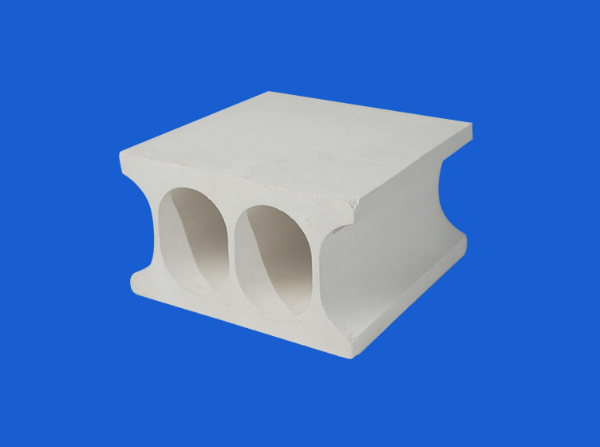

A vegyipar törzsberendezéseiben a Égő blokk kulcsfontosságú eleme a láng stabilizálásának és átvitelének. Tervezési felépítése összefügg a láng égési hatékonyságával, és közvetlenül befolyásolja a használat közbeni tartósságát. A jól megtervezett Burner Block ellenáll a magas hőmérsékletű, nagy nyomású és korrozív közegek eróziójának, ezáltal meghosszabbítja a berendezés élettartamát és biztosítja a gyártósor stabil működését. 1. Az égőblokk lángvezetése és elosztása kulcsfontosságú a tartósság szempontjából. Az ésszerű lángvezetés biztosítja, hogy a láng egyenletesen oszlik el az égéstérben, és elkerülhető a helyi túlmelegedés okozta anyagelszívás. Ugyanakkor a légáramlási csatorna kialakításának optimalizálásával csökkenthető a légáramlási ellenállás, javítható az égési hatásfok, és tovább csökkenthető az égőblokk által viselt hőterhelés. Ez a kialakítás meghosszabbítja az égőblokk élettartamát, és javítja a teljes égési rendszer stabilitását és biztonságát. 2. A hőleadás és a hűtőszerkezet kialakítása szintén fontos tényező, amely befolyásolja az égőblokk tartósságát. Magas hőmérsékletű környezetben a Burner Block-nak jó hőelvezetési teljesítménnyel kell rendelkeznie, hogy megakadályozza az anyagteljesítmény romlását vagy a túlzott hőmérséklet okozta károsodást. A tervezés során általában olyan intézkedéseket alkalmaznak, mint a hőelvezetési terület növelése, a hűtőcsatornák beállítása vagy a jó hővezető képességű anyagok használata az égőblokk hőelvezetési hatékonyságának javítása érdekében. Ezek a kialakítások segítenek csökkenteni az égőblokk üzemi hőmérsékletét, és hatékonyan meghosszabbítják élettartamát. 3. A tömítés és a védőszerkezet kialakítását nem szabad figyelmen kívül hagyni. A vegyi gyártás során sok közeg erősen korrozív. Ha a Burner Block tömítési teljesítménye nem megfelelő, könnyen okozhat közepes szivárgást, amely korróziót és az égőblokk károsodását okozza. Ezért a tervezésnél figyelmet kell fordítani a tömítőszerkezet kialakítására, és kiváló minőségű tömítőanyagokat és fejlett tömítési technológiát kell alkalmazni a Burner Block megbízható tömítési teljesítményének biztosítása érdekében. Ugyanakkor korrózióálló bevonatokat lehet felvinni a Burner Block felületére, vagy egyéb védőintézkedéseket lehet alkalmazni a korrózióállóság javítására. 4. A feszültségeloszlás tervezése és a szerkezeti optimalizálás szintén kulcsfontosságú a Burner Block tartósságának javításához. Magas hőmérsékletű és nagy nyomású környezetben a Burner Block összetett feszültségnek lesz kitéve. Ha a feszültségeloszlás egyenetlen, vagy a szerkezeti kialakítás nem ésszerű, könnyen anyagkifáradást, repedést és egyéb problémákat okozhat. Ezért a tervezés során teljes mértékben figyelembe kell venni a feszültségeloszlás jellemzőit. A szerkezeti elrendezés optimalizálásával, ésszerű anyagvastagság és -forma, valamint egyéb intézkedések alkalmazásával csökkenthető a feszültségkoncentráció jelensége, és javítható az égőblokk teherbírása. A Burner Block tervezési felépítése messzemenően befolyásolja a tartósságát. A lángvezetés és -eloszlás, a hőelvezető és -hűtési szerkezet, a tömítő- és védőszerkezet, a feszültségeloszlás és a szerkezeti optimalizálás stb. kialakításának optimalizálásával az égőblokk tartóssága jelentősen javítható, erős garanciát nyújtva a vegyszer stabil működésére. gyártás.

Olvasson tovább -

Miért van jó hősokk-stabilitás a határozatlan idejű tűzálló öntvényeknek?

A magas hőmérsékletű ipar területén a kemencében a hőmérséklet gyors változása a norma. Ez a gyakori hősokk komoly kihívást jelent a kemence bélésanyagai számára. Határozatlan idejű tűzálló öntvények jó hősokk-stabilitása miatt kiemelkedik számos tűzálló anyag közül, és ideális választássá vált ennek a kihívásnak a megválaszolásához. Miért van tehát az IRC-nek ilyen jó hősokk-stabilitása? Az IRC hősokk stabilitásának kiemelkedő teljesítménye az anyag formulájának tudományos tervezésének köszönhető. A kutatási és fejlesztési folyamat során számos magas hőmérsékletnek ellenálló és alacsony hőtágulási együtthatójú alapanyagot választottak ki az arányosításhoz, hogy az IRC magas hőmérsékleten is stabil térfogatot és alakot tudjon fenntartani. Ezenkívül megfelelő mennyiségű adalékanyag, például mikropor és rostok hozzáadásával hatékonyan javítható az IRC mikroszerkezete és javítható a hősokkállósága. Ezek az adalékok képesek elnyelni és eloszlatni a hősokk során fellépő feszültséget, és megakadályozzák az anyag megrepedését a feszültségkoncentráció miatt. A részecskeosztályozás az egyik kulcsfontosságú tényező, amely befolyásolja az IRC hősokk stabilitását. Szigorúan ellenőrizni kell a részecskeméretet és a nyersanyagok eloszlását, hogy ésszerű pórusszerkezet és sűrű vázszerkezet alakuljon ki az IRC-n belül. Ez a szerkezet hatékonyan tudja eloszlatni és átadni a feszültséget a hősokk során, csökkenti a feszültségkoncentráció okozta károkat, és a sűrű vázszerkezet javíthatja az IRC szilárdságát és szívósságát is, tovább növelve annak hősokkállóságát. Az anyagösszetétel és a részecskeosztályozás mellett a fejlett gyártási technológia is fontos garancia az IRC jó hősokk-stabilitására. A gyártási folyamat során nagynyomású fröccsöntést, magas hőmérsékletű szinterezést és egyéb eljárásokat alkalmaznak az IRC belső részecskéi közötti szoros kötés kialakítására, ezáltal javítva annak általános szilárdságát és sűrűségét. Ugyanakkor a szinterezési görbe és az atmoszféra szabályozás optimalizálásával tovább javítható az IRC mikroszerkezete és javítható hősokkállósága. Bár maga az IRC jó hősokk-stabilitással rendelkezik, az ésszerű használat és karbantartás szintén kulcsfontosságú a teljesítmény megőrzéséhez. Használat közben kerülni kell a kemence hőmérsékletének gyors emelkedését és süllyedését, valamint a túlzott ingadozást, hogy csökkentsük az IRC hősokk-károsodását. A kemence bélésének rendszeres ellenőrzése és karbantartása, a lehetséges repedések és repedési problémák időben történő felismerése és kezelése szintén fontos intézkedések az IRC élettartamának meghosszabbítása és hősokk-stabilitás megőrzése érdekében. A határozatlan ideig tartó tűzálló öntvények jó hősokk-stabilitással rendelkeznek számos tényező együttes hatásának köszönhetően, mint például az anyagképlet tudományos kialakítása, a finomszemcsés osztályozás, a fejlett gyártási technológia, valamint az ésszerű használat és karbantartás. Ezek az előnyök lehetővé teszik, hogy az IRC stabilan és megbízhatóan működjön a magas hőmérsékletű ipari területen, erős garanciát adva a különféle kemencék biztonságos előállítására és hatékony működésére.

Olvasson tovább -

Miért környezetbarát a Low-cement Prefab?

1. A magja Alacsony cementtartalmú előregyártott az anyagösszetétel és a gyártási folyamat. A hagyományos építési módokhoz képest ez az előregyártott épület nagymértékben csökkenti a cement felhasználását a gyártási folyamat során. A cementgyártás az üvegházhatású gázok, különösen a szén-dioxid-kibocsátás egyik fontos forrása. A felhasznált cement mennyiségének csökkentésével a Low-cement Prefab csökkenti az építőanyagok szénlábnyomát, és pozitívan járul hozzá az éghajlatváltozás kezeléséhez. 2. A cementfelhasználás csökkentése mellett a Low-cement Prefab különféle környezetbarát anyagokat és technológiákat is alkalmaz. Alternatív nyersanyagként újrahasznosított anyagokat, ipari hulladékot vagy természetes ásványokat használ. Ezek az anyagok széles körben hozzáférhetők, és csökkenthetik az új erőforrások bányászatát, valamint csökkenthetik a természeti környezet károsodását. Ezzel párhuzamosan a gyárban befejeződik a panelépületek gyártási folyamata, amely csökkenti a helyszíni építkezés zaj-, por- és hulladékkibocsátását, valamint tovább javítja a környezetvédelmi teljesítményt. 3. Az épület teljes életciklusa szempontjából a Low-Cement Prefab is jól teljesít. Szerkezeti kialakításának és optimalizált anyagválasztásának köszönhetően ez az épülettípus jobb hőszigetelési, szellőzési és világítási teljesítményt nyújt, valamint csökkentheti az energiafogyasztást és a szén-dioxid-kibocsátást az épület üzemeltetése során. Emellett az előregyártott épületek nagy tartóssággal és karbantarthatósággal is rendelkeznek, ami meghosszabbíthatja az épületek élettartamát, és csökkentheti a gyakori bontás és építkezés okozta hulladék- és szén-dioxid-kibocsátást. 4. Az alacsony cementtartalmú előregyártott termékek fejlesztésének elősegítésében a szakpolitikai támogatás és a piaci iránymutatás fontos szerepet játszott. A különböző országok kormányai megfelelő politikákat vezettek be az alacsony szén-dioxid-kibocsátású és környezetbarát épületek fejlesztésének ösztönzése érdekében, széles fejlesztési teret biztosítva az innovatív építési módszereknek, mint például az alacsony cementtartalmú előregyártott épületek. A fogyasztók környezettudatosságának javulásával egyre több cég és magánszemély kezdett odafigyelni és választani az alacsony szén-dioxid-kibocsátású és környezetbarát építőipari termékeket, erős támogatást nyújtva az olyan innovatív építési módok piaci népszerűsítéséhez, mint például a Low-cement Prefab. A Low-cement Prefab egy alacsony szén-dioxid-kibocsátású és környezetbarát építési módszer, amely jelentős előnyökkel jár az üvegházhatású gázok kibocsátásának csökkentésében, az épületek szénlábnyomának csökkentésében és az épületek teljesítményének javításában. A globális környezettudatosság folyamatos fejlesztésével és a technológia folyamatos fejlődésével a Low-cement Prefab várhatóan fontosabb szerepet fog játszani a jövőbeni építőiparban, és hozzájárul egy zöld, alacsony szén-dioxid-kibocsátású és fenntartható otthon felépítéséhez a földön.

Olvasson tovább